Definición: El ensayo de compresión es poco frecuente en los metales y consiste en aplicar a la probeta, en la dirección de su eje longitudinal, una carga estática que tiende a provocar un acortamiento de la misma y cuyo valor se irá incrementando hasta la rotura o suspensión del ensayo.

El diagrama obtenido en un ensayo de compresión presenta para los aceros, al igual que el de tracción un período elástico y otro plástico.

En los gráficos de metales sometidos a compresión, que indica la figura siguiente obtenidas sobre probetas cilíndricas de una altura doble con respecto al diámetro, se verifica lo expuesto anteriormente, siendo además posible deducir que los materiales frágiles (fundición) rompen prácticamente sin deformarse, y los dúctiles, en estos materiales el ensayo carece de importancia, ya que se deforman continuamente hasta la suspención de la aplicación de la carga, siendo posible determinar únicamente, a los efectos comparativos, la tensión al limite de proporcionalidad.

En los gráficos de metales sometidos a compresión, que indica la figura siguiente obtenidas sobre probetas cilíndricas de una altura doble con respecto al diámetro, se verifica lo expuesto anteriormente, siendo además posible deducir que los materiales frágiles (fundición) rompen prácticamente sin deformarse, y los dúctiles, en estos materiales el ensayo carece de importancia, ya que se deforman continuamente hasta la suspensión de la aplicación de la carga, siendo posible determinar únicamente, a los efectos comparativos, la tensión al limite de proporcionalidad.

PROBETAS PARA COMPRESIÓN DE METALES

En los ensayos de compresión, la forma de la probeta tiene gran influencia, por lo que todos ellos son de dimensiones normalizadas.

El rozamiento con los platos de la maquina hace aparecer, como dijimos, un estado de tensión compuesta que aumenta la resistencia del material, la influencia de estas tensiones va disminuyendo hacia la sección media de la probeta, razón por la cual se obtiene mejores condiciones de compresión simple cuando están se presenta con forma prismáticas o cilíndricas de mayores alturas, las que se limitan, para evitar el efecto del flexionamiento lateral debido al pandeo.

Es muy importante tener en cuenta que en este tipo d eensayos no se utilizan probetas industriales, ya que necesitamos , para una buena distribucion de cargas ,que las caras de las mismas sean planas y paralelas entre si para evitar datos erroneos.

DETERMINACIONES A EFECTUAR EN UN ENSAYO DE COMPRESIÓNEn general es posible efectuar las mismas determinaciones que en el ensayo de tracción, por lo que solo insistiremos en las más importantes.

Resistencia estática ala compresión.

Tensión al limite proporcional.

En los metales muy maleables, que se deforman sin rotura, la tensión al límite proporcional resulta el único valor empleado a los fines comparativos.

Tensión al límite de aplastamiento.

El valor de Pf que corresponde al límite de aplastamiento es equivalente al de fluencia por tracción, no presentándose en forma tan nítida como este ni aun en los aceros muy blandos, por lo que generalmente se calcula, en su reemplazo, la tensión de proporcionalidad.

Acortamiento de rotura.

Correspondiente al alargamiento de rotura por tracción.

Ensanchamiento transversal.

Corresponde a la estricción en tracción.

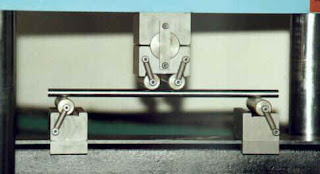

En la figura se observan la probeta , sostenida entre dos cabezales, un motor para girarla "n" cantidad de vueltas y un contador de vueltas que registra la duración del ensayo.

En la figura se observan la probeta , sostenida entre dos cabezales, un motor para girarla "n" cantidad de vueltas y un contador de vueltas que registra la duración del ensayo.